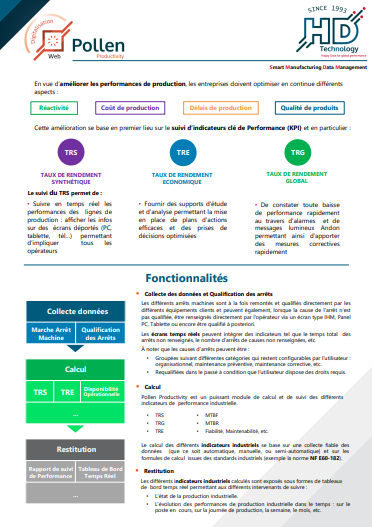

Pollen Productivity

PILOTAGE D’ATELIER ET SUIVI EN TEMPS RÉEL DE PRODUCTION !

Dans notre société actuelle, les entreprises industrielles se doivent d’optimiser leur production pour en réduire les coûts

pour rester compétitives.

La mise en place d’indicateurs clé de Performance industrielle (KPI) est donc essentiel et va ainsi permettre, en temps réel, d’analyser, mesurer, connaître, piloter et améliorer dans la durée les performances des machines, de l’atelier et donc de l’usine

avec comme objectif une :

Optimisation de

la production

Réduction des coûts de revient, des délais de production…

Optimisation de

l’organisation

Plus réactive et impliquée car informée en temps réel de l’état de la production

Pollen Productivity améliore ainsi votre production par une gestion plus efficace de vos outils industriels, un pilotage et un suivi en temps réel

de vos ordres de fabrication (OF) au travers de la mise en place d’indicateurs de performance (KPI) et en particulier :

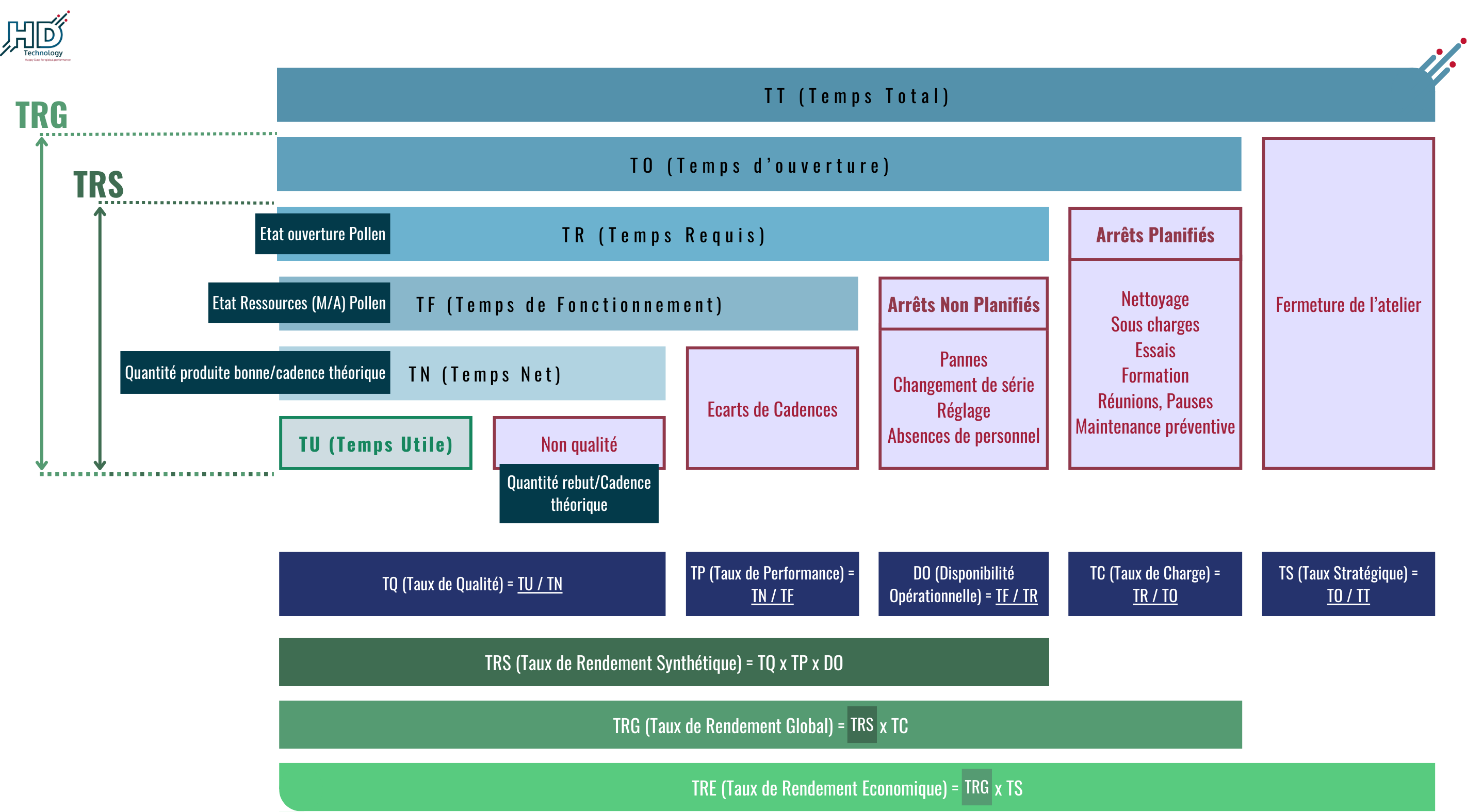

TRS

TAUX DE RENDEMENT SYNTHÉTIQUE

TRE

TAUX DE RENDEMENT ECONOMIQUE

TRG

TAUX DE RENDEMENT GLOBAL

Le suivi du TRS à titre d’exemple permet de :

🗸 Suivre les performances actuelles des lignes de production : les afficher sur des écrans déportés permettant d’impliquer ainsi les différents opérateurs dans l’amélioration des performances industrielles

🗸 Fournir des supports d’étude et d’analyse dans le cadre de l’amélioration continue avec mise en place de plans d’action efficaces permettant d’optimiser les performances de production constatée

🗸 De constater toute baisse de performance rapidement au travers d’alarmes et de messages lumineux Andon sur les écrans des lignes afin d’apporter les mesures correctives au plus tôt

FONCTIONNALITÉS MAJEURES

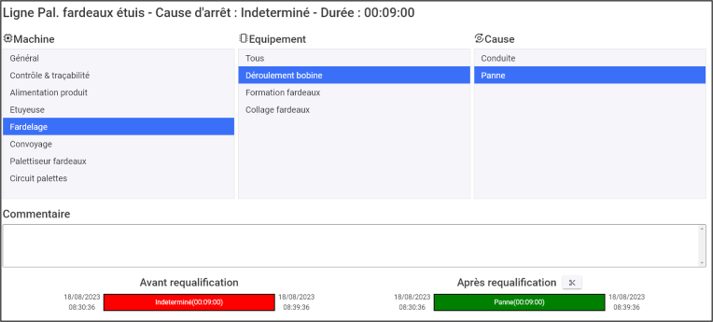

Quelques précisions sur les causes d’arrêts

La qualification des arrêts industriels peut être réalisée :

🗸 Automatiquement si l’équipement/automate le permet : à chaque arrêt machine, la cause d’arrêt est remontée avec l’arrêt.

🗸 Manuellement si l’arrêt n’est pas qualifié automatiquement par l’automate (cause non définie). Dans ce cas, une alerte opérateur sur l’écran de suivi de production apparait et l’opérateur peut venir renseigner, en temps réel mais également à postériori sa cause (en fonction des droits accordés).

A savoir que les causes d’arrêts peuvent être groupées suivant différentes catégories configurables par l’utilisateur (Organisationnel, Maintenance…).

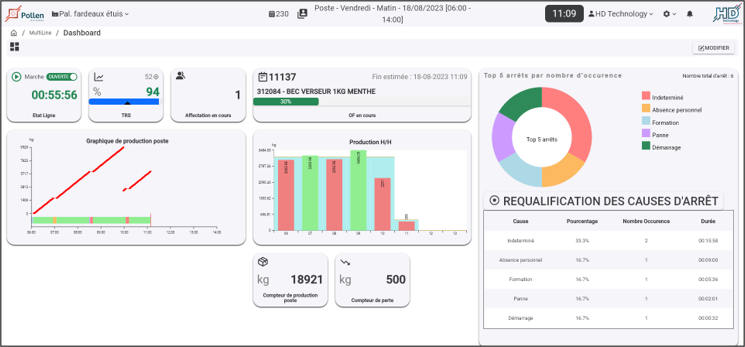

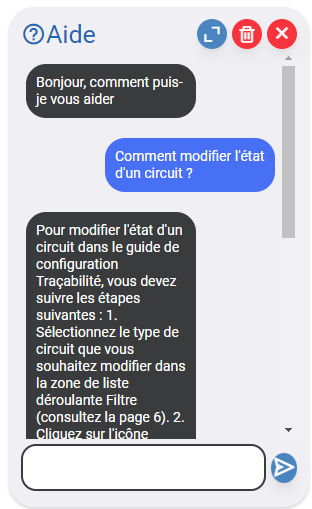

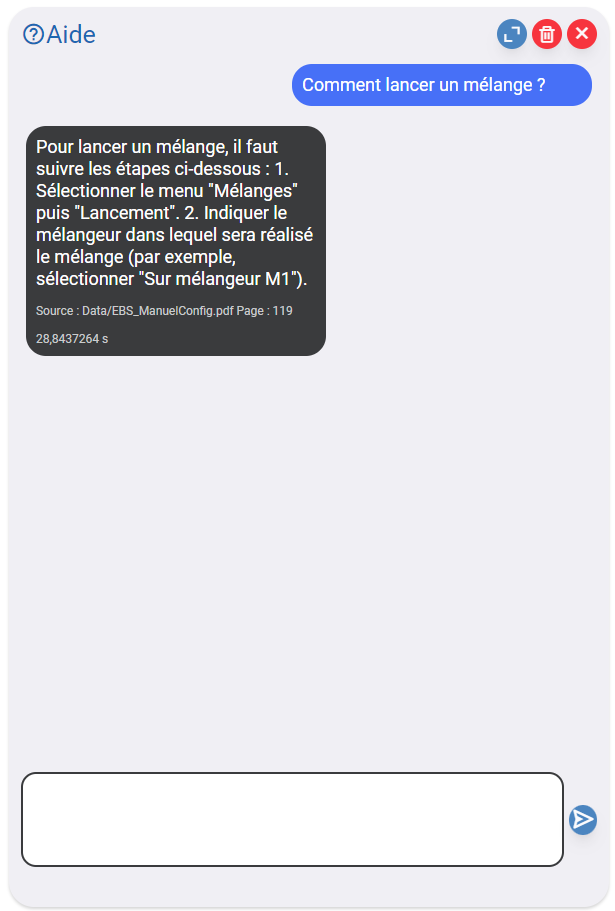

Tableau de bord de suivi de production (widget)

Pour une conception simple et personnalisée de vos tableaux de bord, nous vous proposons différents choix de templates et des widgets interactifs !

Vous pourrez ainsi très facilement choisir vos Indicateurs Clé de Performances (KPI) à afficher en temps réel sur l’écran opérateur (déporté type IHM, tablette, PC pour 1 ou plusieurs lignes) ou sur grand écran (management visuel avec écran multi lignes).

🗸 Désignation de la machine.

🗸 Etat de la ligne : Marche/arrêt.

🗸 Numéro de l’Ordre de Fabrication (OF).

🗸 Nombre, désignation des personnes, équipe affectés à une ligne (calcul de la productivité par poste, produit, jour, semaine…) réalisé via l’Active Directory.

🗸 TRS (Taux Rendement Synthétique) avec évolution sur une période donnée.

🗸 Quantités produites.

🗸 Cadence de production (théorique, réelle, écart entre les 2).

🗸 Causes d’arrêt de production en cumul et en occurrence.

🗸 Taux de rotation des stocks.

🗸 Taux de disponibilités machines.

🗸 Autres en fonction des besoins et activité client.

🗸 Taux de rebut / perte.

Remarque : La solution Pollen reporting offre la possibilité de générer des rapports industriels via des filtres de recherche synthétisant divers aspects liés aux performances industrielles : rapport sur le TRS, Pareto des arrêts, de production par équipe/jour/semaine…

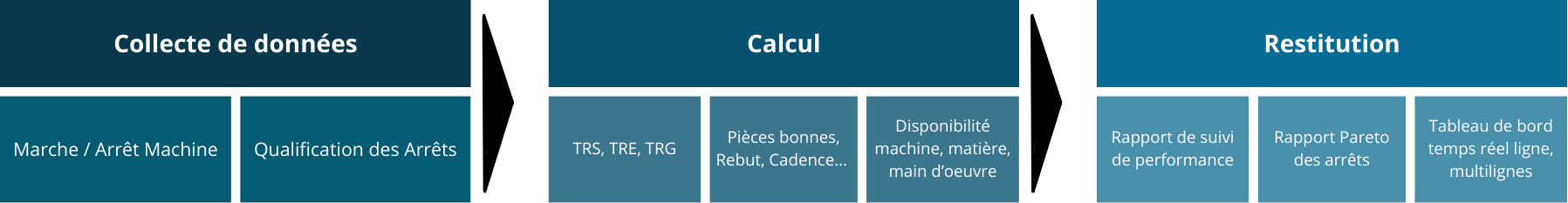

Calcul des indicateurs de performances industrielles

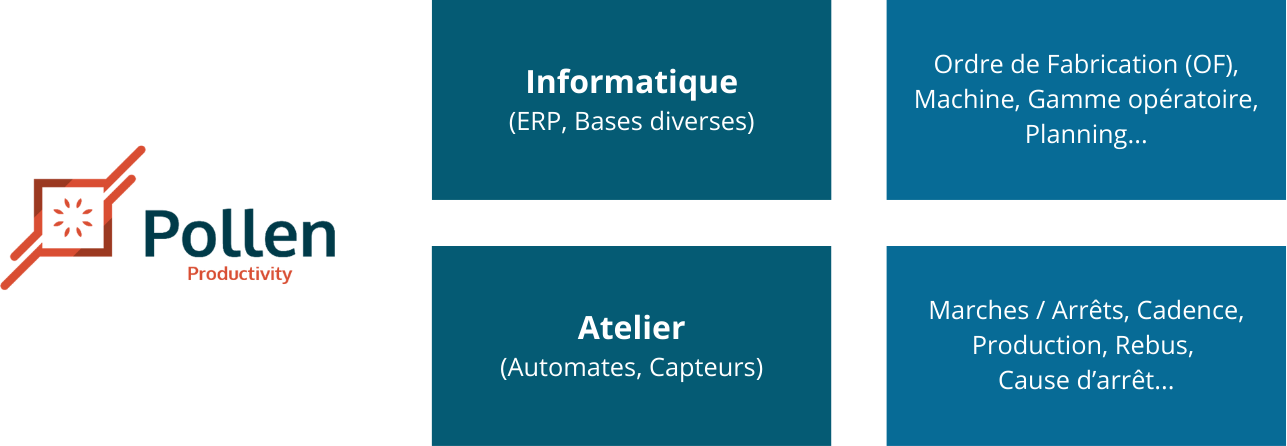

Le calcul des différents indicateurs de performance industriels se base sur une collecte fiable des données (que ce soit automatique, manuelle, ou semi-automatique) et sur les formules de calcul issues des standards industriels (exemple la norme NF E60-182).

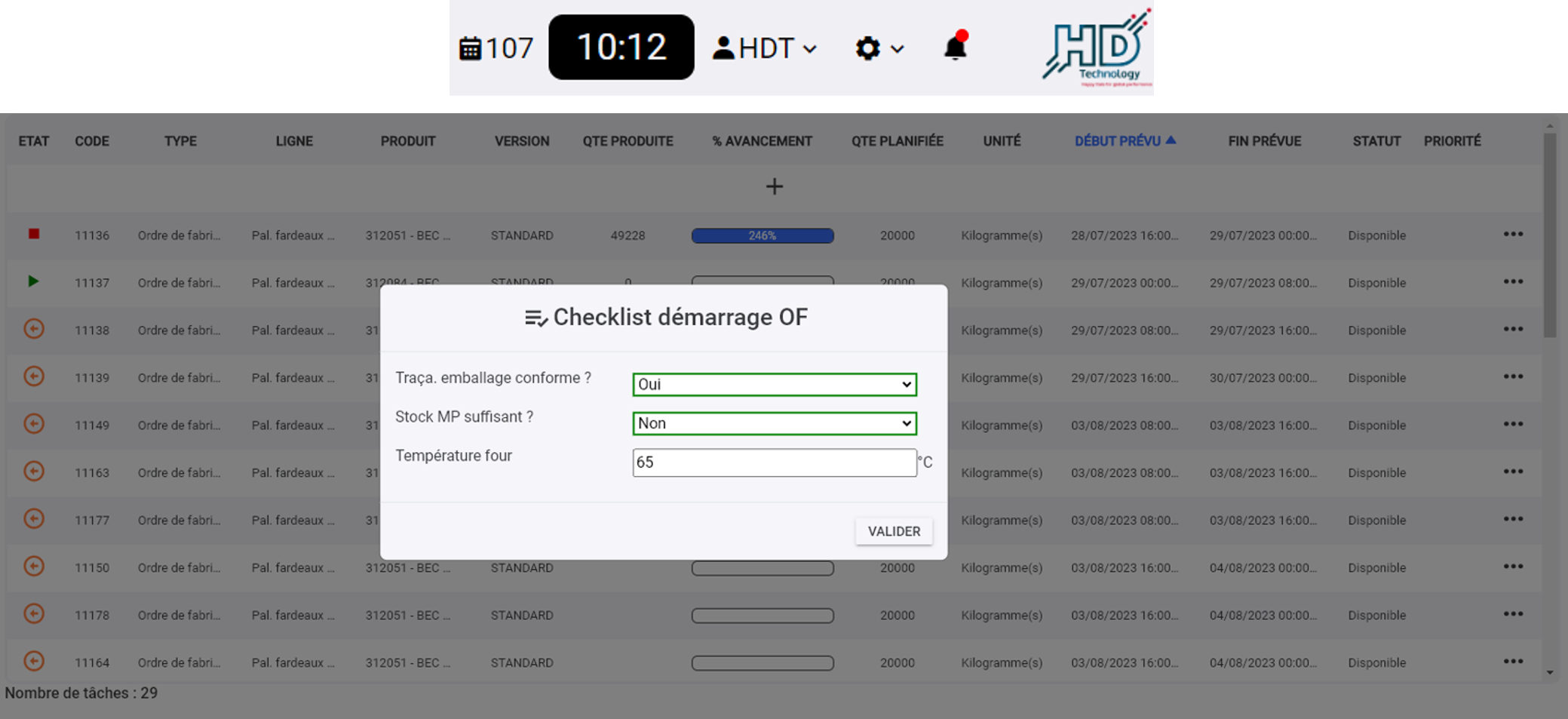

Implications opérateurs sur actions à réaliser

La digitalisation des process industriels permet non seulement de passer au 0 papier (réduction du temps passé, limitation des risques d’erreurs de saisis/ressaisies informatiques), d’uniformiser les bases de données industrielles mais également d’impliquer d’avantage les opérateurs grâce aux alertes visuelles (message lumineux Andon, Email/SMS…) sur les différentes actions à réaliser :

Avant le lancement d’un Ordre de Fabrication (OF) :

🗸 Affectation de la ressources homme/ligne/machine ou équipe.

🗸 Check liste de démarrage (ou nettoyage une fois l’OF réalisé).

Pendant la réalisation de l’Ordre de Fabrication (OF) :

🗸 Qualification manuelle d’un arrêt (voir ci-dessus)

🗸 Contrôle qualité à réaliser avec alerte toutes les X minutes/heures (auto-contrôle qualité).

🗸 Alerte si changement de format à venir ou manque de matières…

AVANTAGES ET BÉNÉFICES

OPTIMISATION

🗸 Du pilotage de la production : suivi constant des indicateurs type TRS, Taux de pannes, Disponibilités, Taux de Déchets…,

🗸 Des prises de décisions dès la prise en compte de dérives

🗸 De l’organisation plus impliquée, réactive et responsable - Initiation d’opérations de démarche de progrès (5S, TPM, SMED…) et BPF et BPH

RÉDUCTION

🗸 Des temps d’arrêts, pertes, rebus, dérives, non conformités qui peuvent coûter très chers…

🗸 Des coûts de revient par une meilleure gestion des en-cours, flux…

SUPPRESSION

🗸 Des saisies papiers et ressaisies informatiques (plus de fiabilité) - Automatisation de la collecte de données

FIABILITÉ

🗸 Automatisation de la collecte des données industrielles (terrains et informatique (ERP…)

🗸 Rapports de performances complets précis issus des données de production

SIMPLIFICATION

🗸 Des audits internes et externes

🗸 Des contrôles, recherches, à un rappel de lot...